Positive Displacement Motors (PDMS) er kritiske værktøjer i forskellige industrielle operationer, især inden for olie- og gasboring. Disse motorer bruger hydraulisk væske til at generere mekanisk kraft, hvilket giver pålidelig og konsekvent energi til at udføre opgaver som boring, fræsning og rengøring af borehul, selv under ekstreme forhold.

I denne artikel undersøger vi arbejdsprincippet for PDM'er, fra deres rotor/statorkonfiguration til deres evne til at konvertere væsketryk til drejningsmoment. Vi vil gå i dybden med deres vigtigste applikationer i retningsboring, ydelsesboring og borehulle -rensninger. Derudover lærer du om fordelene ved at bruge PDM'er.

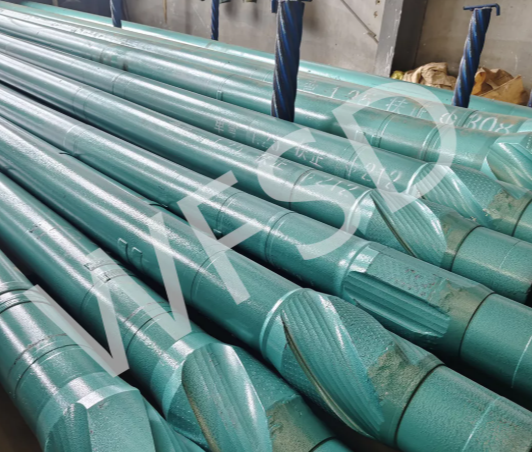

Hvad er en positiv forskydningsmotor (PDM)?

Positive Displacement Motors (PDMS) er vigtige komponenter, der bruges i forskellige industrier, især inden for olie- og gasboring. Disse motorer omdanner hydraulisk væske til mekanisk kraft, hvilket gør dem i stand til at drive værktøjer og udstyr effektivt. Deres design muliggør den pålidelige transmission af strøm, selv under højt tryk og ekstreme forhold. En positiv forskydningsmotor (PDM) er en type motor, der omdanner hydraulisk væsketryk til mekanisk drejningsmoment. Motorens funktion er baseret på en rotor- og statormekanisme. Når den hydrauliske væske pumpes gennem motoren, bevæger den rotoren inde i statoren og genererer mekanisk effekt. Denne proces gør det muligt for motoren at køre borebits og andet udstyr uden at stole på overfladerotation.

Hvordan fungerer positive forskydningsmotorer?

Positive Displacement Motors (PDMS) er kraftfulde og effektive værktøjer i forskellige industrielle anvendelser, især inden for olie- og gasboring. Disse motorer er designet til at omdanne hydraulisk væsketryk til mekanisk energi. Processen er stærkt afhængig af samspillet mellem rotoren og statoren, der arbejder sammen for at producere bevægelse. Lad os dykke dybere ned i, hvordan denne mekanisme fungerer, og hvordan den giver PDM'er mulighed for at fungere effektivt under udfordrende forhold.

Rotor- og statormekanismen

I hjertet af en positiv forskydningsmotor er rotor- og statormekanismen, der er ansvarlig for at omdanne hydraulisk væske til mekanisk effekt.

Stator: Statoren er den ydre del af motoren og er lavet af en støbt elastomer med flere lober. Dette elastomerhus er beskyttet af et metalhus, der sikrer holdbarhed, selv i miljøer med høj tryk.

Rotor: Rotoren placeret inde i statoren og har færre lober end statoren og skaber hulrum mellem de to komponenter.

Når borevæsken pumpes ind i disse hulrum, trykes den under tryk, hvilket får rotoren til at rotere. Kraften, der genereres af denne undertryksvæske, driver motorens bevægelse, som igen driver borebiten eller andre værktøjer i borehullet.

Det unikke træk ved PDMS ligger i deres evne til at opretholde et konstant drejningsmoment på trods af variationer i hastighed. I modsætning til turbiner, hvor en stigning i hastighed typisk resulterer i reduceret drejningsmoment, muliggør PDM'er præcis kontrol over begge faktorer. Dette gør dem meget effektive i applikationer, der kræver konsekvent, pålidelig strøm.

Drejningsmoment og hastighedsoptimering i PDM'er

Et af de definerende egenskaber ved PDM'er er deres evne til at optimere drejningsmoment og hastighed, der passer til forskellige boringsoperationer. Dette afhænger stort set af rotor- og statorkonfigurationen. Antallet af lober på rotoren og statoren spiller en kritisk rolle i bestemmelsen af motorens drejningsmoment og hastighedsudgang.

Højere antal lober (øget drejningsmoment): Når rotoren og statoren har flere lober, kan motoren generere større drejningsmoment. Denne konfiguration er ideel til applikationer, hvor der er behov for mere strøm, såsom boring gennem hårdere rockformationer. Højere drejningsmoment tillader motoren at overvinde modstanden fra hårde materialer, hvilket sikrer, at borebiten fortsætter med at fungere effektivt.

Lavere antal lobes (øget hastighed): En rotor/statorkonfiguration med færre lober øger motorens hastighed, men reducerer drejningsmomentet. Dette er nyttigt i applikationer, hvor hastighed er en prioritet, såsom ved boring i blødere formationer, eller når der kræves hurtigere penetration.

Evnen til at finjustere rotor/statorkonfiguration gør PDMS-alsidige værktøjer i boreindustrien. Ved at justere antallet af lober kan operatører optimere motorens ydelse, så de passer til de specifikke krav til jobbet.

Derudover er PDM'er også i stand til at operere under både lav- og højstrømningsforhold, hvilket gør dem tilpasningsdygtige til forskellige borevæsker og tryk. Denne fleksibilitet er kritisk for at opretholde borepræstation på tværs af forskellige borehulebetingelser.

![PDM PDM]()

Nøglefaktorer, der påvirker PDM -ydeevne

Fluidstrømningshastighed: Den hastighed, hvormed borevæske strømmer gennem motoren, påvirker både drejningsmoment og hastighed. Højere strømningshastigheder resulterer typisk i højere bithastighed, men kan reducere drejningsmomentet. Omvendt kan lavere strømningshastigheder øge drejningsmomentet, men reducere hastigheden.

Trykforskel: Forskellen i tryk mellem indløbet og udløbet af PDM påvirker mængden af genereret drejningsmoment. En større trykforskel resulterer typisk i højere drejningsmomentudgang, hvilket er gavnligt i applikationer, der kræver yderligere strøm.

Ved at forstå og kontrollere disse faktorer kan PDM'er være finjusteret til at maksimere ydeevnen, uanset om det øger penetrationshastigheden, forbedrer drejningsmomentudgangen eller optimerer bithastighed.

Sammenfattende giver rotor- og statordesignet af PDM'er sammen med evnen til at justere konfiguration baseret på borebehovene meget effektive og pålidelige boringsoperationer. Uanset om det genererer højt drejningsmoment for hårde formationer eller høj hastighed for hurtigere penetration, er PDM'er i stand til at levere den nødvendige strøm til forskellige boringsapplikationer.

Anvendelser af positive forskydningsmotorer

Positive Displacement Motors (PDMS) er vigtige i forskellige industrielle operationer, især i olie- og gassektoren. Deres evne til at omdanne hydraulisk væske til mekanisk effekt sikrer deres brede anvendelse på tværs af flere anvendelser. Her er et detaljeret kig på de forskellige områder, hvor PDM'er bruges.

Olie- og gasboring

Retningsboring:

PDM'er er grundlæggende for retningsboring, hvor motoren driver borebiten under 'glidetilstand ' -operationer. I dette scenarie roteres borestringen ikke fra overfladen; I stedet roterer PDM biten uafhængigt ved at bruge hydraulisk effekt fra borevæsken. Dette tillader boring i forskellige vinkler eller i specifikke retninger, afgørende for operationer, der kræver præcis kontrol over brøndstien. PDMS muliggør disse nøjagtige bevægelser uden at kræve en roterende borestreng fra overfladen, hvilket er især fordelagtigt i udfordrende terræn som vandrette eller afvigede brønde.

Performance -boring:

Performance -boring fokuserer på at maksimere boreeffektiviteten og minimere den tid, der kræves for at nå måldybden. PDM'er tilvejebringer kontinuerligt, pålideligt drejningsmoment, som er nøglen til at øge penetrationshastigheden (ROP). Den konsistente kraftproduktion fra PDM'er fremskynder boreprocessen, hvilket muliggør hurtigere hastigheder og mere omkostningseffektive operationer. PDM'er kan håndtere ekstreme forhold, mens det nødvendige drejningsmoment tilvejebringer til at bryde gennem hårde formationer, hvilket reducerer tiden og omkostningerne forbundet med boring i hardrock eller andre udfordrende formationer.

Lige hulboring:

I lige hulboring tilbyder PDM'er betydelige fordele ved at minimere behovet for borestrengsrotation. Denne reduktion i rotation fører til mindre slid på huset, hjælper med at udvide udstyrets levetid og sikre en mere effektiv boringsproces. Da PDM'er kører lidt direkte uden at dreje borestrengen for meget, reducerer de friktion og foringsrørskader, sænker vedligeholdelsesomkostningerne og forlænger brøndens operationelle levetid.

Coring og underreaming:

PDM'er er kritiske for operationer som coring og underreaming. Ved koring er operatører nødt til at udtrække stenprøver, ofte fra dybt under overfladen. Den stabile magt genereret af PDMS sikrer, at disse operationer udføres nøjagtigt og effektivt. Tilsvarende involverer underreaming forstørrelse af borehuldiameteren, og PDM'er kan tilvejebringe det moment og det tryk, der kræves for at opnå denne opgave. Deres evne til at opretholde ensartet drejningsmoment under forskellige forhold gør dem ideelle til disse specialiserede operationer, som kræver præcis kontrol og høj effekt.

Fræsningsoperationer:

Fræsningsoperationer bruges til at slibe, skære eller rengøre sten og andre materialer fra borehullet. PDM'er er ideelle til disse opgaver på grund af deres høje drejningsmomentproduktion. Den stabile og kraftfulde rotation, der leveres af PDMS, gør det muligt for værktøjer at udføre fræsning effektivt, selv under hårde forhold. Uanset om det er at skære igennem hård rock eller fjerne affald fra borehullet, sikrer PDMS, at processen afsluttes hurtigt og med minimal slid på udstyr.

![PDM PDM]()

Optimering af boringsydelse

Stigende penetrationshastighed (ROP):

En af de vigtigste fordele ved at bruge PDM'er er deres evne til at øge penetrationshastigheden (ROP). Hurtigere boring betyder lavere driftsomkostninger og hurtigere godt færdiggørelse. Ved at opretholde konsekvent effekt og drejningsmoment hjælper PDMS -operatører med at bore hurtigere, selv i hårde formationer. I ydelsesboring, hvor maksimering af ROP er et centralt mål, giver PDMS den pålidelighed og stabilitet, der er nødvendig for at opnå højhastighedsboring uden at gå på kompromis med integriteten af borehullet.

Reduktion af foringsrørslitage:

PDM'er reducerer mængden af borestrengsrotation, hvilket direkte reducerer friktion mellem borestrengen og foringsrøret. Denne reduktion i friktion er afgørende for at forhindre kasetøj, et stort problem i dybbrøndeboring. Foringsrørskader kan forårsage betydelige nedetid, reparationsomkostninger og operationelle forsinkelser. Ved at minimere foringsrørslitage hjælper PDMS med at hjælpe operatører med at spare på reparationer og forlænge levetiden for brøndboreinfrastrukturen. Dette er især værdifuldt i boreoperationer med høj omkostninger, hvor opretholdelse af udstyrsintegritet er afgørende for rentabiliteten.

Forbedret borestabilitet:

I modsætning til andre motortyper, der kan kæmpe med svingende drejningsmomentniveauer, leverer PDMS et konsistent drejningsmoment under hele operationen. Denne stabilitet sikrer jævn boring, selv under udfordrende geologiske forhold. PDM'er er især fordelagtige i operationer, hvor konstant strøm kræves for at undgå svingninger, der kan føre til værktøjssvigt. Deres evne til at opretholde stabil magt reducerer risikoen for operationelle afbrydelser og forbedrer den samlede stabilitet i boreprocessen.

Hydrauliske strømenheder og rengøring af brøndboring

Hydraulisk kraftproduktion:

PDMS spiller en nøglerolle i generering af hydraulisk kraft til rengøring af brøndboring og andre opgaver i borehullet. Ved at konvertere hydraulisk væske til mekanisk effekt driver PDMS -rengøringsværktøjer og andet udstyr, der bruges til at opretholde brøndborens integritet. Denne funktion er afgørende for at forhindre akkumulering af affald, stiklinger og mudder, som kan hindre borehullet og reducere produktionseffektiviteten. PDM'er sikrer, at rengøringsværktøjer fungerer effektivt, hvilket holder borehullet fri for blokeringer og forbedrer den samlede produktion.

Wellbore -rensninger:

Under boring og produktionsoperationer akkumuleres affald såsom stiklinger, mudder og andre materialer ofte i borehullet. PDM'er bruges til strømrensningsværktøjer, der fjerner disse materialer, hvilket sikrer, at borehullet forbliver klart. Dette er kritisk for at opretholde glatte operationer og forhindre nedetid på grund af blokeringer. Deres evne til at tilvejebringe kontinuerligt, pålideligt drejningsmoment gør PDMS meget effektiv til borehulle -rensninger, hvilket giver mulighed for uafbrudt produktion og optimal ydelse.

Andre industrielle applikationer

Opviklede røroperationer:

PDM'er bruges ofte i opviklede røroperationer, der anvendes til brøndinterventionsopgaver. Opviklet rør giver mulighed for forskellige anvendelser, såsom rengøring, stimulering og endda boring. PDM'er kan føre værktøjer gennem opviklet rør, hvilket eliminerer behovet for traditionelle rigge. Denne fleksibilitet gør opviklede røroperationer mere effektive, omkostningseffektive og mindre afhængige af komplekse riggenopsætninger. Ved at tilvejebringe konsekvent effekt forbedrer PDMS alsidigheden af opviklede røroperationer, hvilket gør dem ideelle til en lang række opgaver.

Underbalanceret boring:

Underbalanceret boring er en teknik, hvor trykket i borehullet holdes lavere end trykket fra den omgivende formation. Denne metode hjælper med at forhindre dannelsesskader og forbedrer boremæssig effektivitet. PDM'er er velegnet til underbalancerede boreoperationer, fordi de kan fungere pålideligt under forskellige trykbetingelser. Deres evne til at opretholde drejningsmoment under håndtering af svingende tryk sikrer, at boringen fortsætter glat, selv under udfordrende forhold.

Højtemperatur og højtryksmiljøer:

PDM'er er designet til at modstå ekstreme forhold, herunder høje temperaturer og høje tryk. Dette gør dem ideelle til dybbrøndboring og geotermiske applikationer, hvor temperaturer og tryk er markant højere end i standardboringsoperationer. PDMS opretholder deres effektivitet og effekt i disse barske miljøer, hvilket sikrer pålidelig ydelse, selv under de mest udfordrende forhold.

Flere rotor/statorkonfigurationer:

Alsidigheden af PDM'er er også tydelig i deres rotor/statorkonfigurationer. Ved at justere antallet af lober på rotoren og statoren kan operatører optimere motorens output, så den passer til deres specifikke borekrav. Denne tilpasning gør det muligt at bruge PDM'er i en lang række applikationer, fra lette boreopgaver til tunge operationer i udfordrende formationer. Evnen til at finjustere motorens ydelse sikrer, at PDM'er let kan håndtere forskellige operationelle behov.

![PDM PDM]()

Fordele ved positive forskydningsmotorer

Effektivitet og kraft

PDM'er giver større effekt sammenlignet med andre motortyper, især i miljøer med højt drejningsmoment. Dette gør dem ideelle til at kræve opgaver, hvor ensartet og pålidelig magt er vigtig.

I applikationer som retningsboring, ydelsesboring og fræsning leverer PDM'er det drejningsmoment, der kræves for at opretholde høj driftseffektivitet, selv under udfordrende forhold.

Nedsat slid

Et af de fremtrædende træk ved PDM'er er deres sektioner med lavt friktionsbærende sektioner. Disse hjælper med at reducere strømtab, hvilket resulterer i mindre varmeproduktion og lavere slid. Som et resultat varer PDMS længere og kræver mindre vedligeholdelse.

Komponenter som Titanium Flex-aksler og krom eller wolframcarbidbelagte rotorer forbedrer motorens holdbarhed, hvilket sikrer, at den kan modstå langvarig brug i barske miljøer, hvilket i sidste ende sænker nedetid.

Korrosionsmodstand

PDM'er er konstrueret ved hjælp af korrosionsbestandige materialer, hvilket sikrer deres levetid og operationelle stabilitet, selv i miljøer udsat for barske kemikalier eller ekstreme temperaturer. Denne modstand mod korrosion er især vigtig i olie- og gasboringsoperationer, hvor PDM'er ofte udsættes for slibende væsker og høje temperaturer.

Almindelige problemer med positive forskydningsmotorer

Overbelastning og potentielle fejl

Overbelastning er et af de mest almindelige problemer, der kan skade en PDM. Når motoren udsættes for overdreven drejningsmoment eller tryk ud over dets nominelle kapacitet, kan den føre til katastrofal svigt. Imidlertid er moderne PDM'er udstyret med overbelastningsbeskyttelsessystemer for at forhindre sådan skade. Disse systemer hjælper ved automatisk at justere motorens belastning, hvilket sikrer, at motoren ikke overstiger dens sikre operationelle grænser.

Hvis overbelastningsbeskyttelse omgås eller funktionsfejl, kan motoren overophedes, hvilket fører til skade på dens lejer eller stator/rotorkomponenter. Det er vigtigt at regelmæssigt inspicere beskyttelsessystemet og sikre, at det fungerer korrekt.

Friktionsopbygning og vedligeholdelsestips

Et andet almindeligt problem er friktionsopbygning, der forekommer over tid, når rotoren og statoren bevæger sig mod hinanden. Dette kan forårsage øget slid, hvilket fører til effektivitetstab og potentiel motorisk fiasko. For at minimere dette er korrekt smøring afgørende. Brug af syntetiske olier af høj kvalitet og at sikre ensartet væskestrøm er vigtige trin til at reducere friktion.

Rutinemæssig vedligeholdelse skal omfatte:

Kontrol af tegn på overdreven slid : Se efter tegn på nedbrydning i statoren og rotoren, især på højspændingspunkter.

Regelmæssige olieændringer : Sørg for, at den anvendte olie er ren og ved den rette viskositet for at smøre de interne komponenter effektivt.

Inspektioner for affald eller blokeringer : Eventuelle blokeringer kan forhindre væske i at strømme korrekt, hvilket forårsager stress på motoren.

Konklusion

Positive Displacement Motors (PDMS) er afgørende i industrielle operationer, især i olie- og gasboring. De omdanner effektivt hydraulisk væske til mekanisk kraft til opgaver som boring og fræsning. PDMS tilbyder ensartet ydelse, pålidelighed og effektivitet under udfordrende forhold. Regelmæssig vedligeholdelse og overbelastningsbeskyttelse er vigtig for at sikre levetid og forhindre fiasko. Ved at forstå deres applikationer og potentielle problemer kan operatører maksimere ydelsen og levetiden for PDM'er i forskellige boringsoperationer.

FAQS

Spørgsmål: Hvad er en positiv forskydningsmotor (PDM), der bruges til?

A: Positive Displacement Motors (PDMS) Konverter hydraulisk væskeffekt til mekanisk energi, køreværktøjer såsom borebits i boreoperationer. De er vigtige for opgaver som retningsboring, coring, fræsning og rengøring af borehul.

Spørgsmål: Hvordan fungerer positive forskydningsmotorer (PDMS)?

A: PDMS bruger en rotor- og statorkonfiguration, hvor rotoren bevæger sig inden i statoren for at skabe hulrum fyldt med borevæske. Denne væske under tryk tvinger rotoren til at rotere og generere drejningsmoment og mekanisk effekt til boring og andre anvendelser.

Spørgsmål: Hvad er fordelene ved at bruge positive forskydningsmotorer (PDM'er)?

A: PDM'er giver ensartet og pålidelig effekt, øger boreeffektiviteten ved at forbedre penetrationshastigheden, reducere foringsrørslitage og forbedre borehullet stabilitet. De fungerer også godt i miljøer med højt tryk og høje temperatur, hvilket gør dem egnede til hårde borevilkår.