Les moteurs à déplacement positif (PDM) sont des outils critiques dans diverses opérations industrielles, en particulier dans le forage pétrolier et gazier. Ces moteurs utilisent du liquide hydraulique pour générer de la puissance mécanique, offrant une énergie fiable et cohérente pour effectuer des tâches telles que le forage, le broyage et le nettoyage des puits de forage, même dans des conditions extrêmes.

Dans cet article, nous explorerons le principe de travail des PDM, de leur configuration de rotor / stator à leur capacité à convertir la pression du fluide en couple. Nous nous plongerons dans leurs applications clés dans le forage directionnel, le forage des performances et les nettoyages de Wellbore. De plus, vous découvrirez les avantages de l'utilisation des PDM.

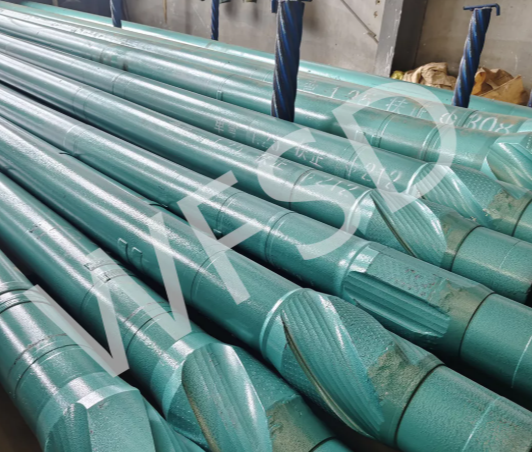

Qu'est-ce qu'un moteur de déplacement positif (PDM)?

Les moteurs à déplacement positif (PDM) sont des composants essentiels utilisés dans diverses industries, en particulier dans le forage pétrolier et gazier. Ces moteurs convertissent le liquide hydraulique en puissance mécanique, leur permettant de conduire efficacement les outils et l'équipement. Leur conception permet la transmission fiable de puissance, même dans des conditions de haute pression et extrêmes. Un moteur de déplacement positif (PDM) est un type de moteur qui convertit la pression du fluide hydraulique en couple mécanique. La fonction du moteur est basée sur un mécanisme de rotor et de stator. Lorsque le liquide hydraulique est pompé à travers le moteur, il déplace le rotor à l'intérieur du stator, générant une puissance mécanique. Ce processus permet au moteur de conduire des bits de forage et d'autres équipements sans s'appuyer sur la rotation de la surface.

Comment fonctionnent les moteurs de déplacement positif?

Les moteurs à déplacement positif (PDM) sont des outils puissants et efficaces dans diverses applications industrielles, en particulier dans le forage pétrolier et gazier. Ces moteurs sont conçus pour convertir la pression du fluide hydraulique en énergie mécanique. Le processus repose fortement sur l'interaction entre le rotor et le stator, qui travaillent ensemble pour produire un mouvement. Plongeons plus en profondeur du fonctionnement de ce mécanisme et de la façon dont il permet aux PDM de fonctionner efficacement dans des conditions difficiles.

Le mécanisme du rotor et du stator

Au c?ur d'un moteur de déplacement positif se trouve le mécanisme du rotor et du stator, qui est responsable de la conversion du liquide hydraulique en puissance mécanique.

Stator: Le stator est la partie extérieure du moteur et est fabriqué à partir d'un élastomère moulé avec plusieurs lobes. Ce boîtier élastomère est protégé par un boîtier métallique qui assure la durabilité même dans des environnements à haute pression.

Rotor: Positionné à l'intérieur du stator, le rotor dispose de moins de lobes que le stator, créant des cavités entre les deux composants.

Comme le liquide de forage est pompé dans ces cavités, il est sous pression, provoquant la rotation du rotor. La force générée par ce fluide sous pression entraîne le mouvement du moteur, qui, à son tour, alimente le bit de forage ou d'autres outils de trou de descente.

La caractéristique unique du PDMS réside dans leur capacité à maintenir un couple constant malgré des variations de vitesse. Contrairement aux turbines, où une augmentation de la vitesse entraîne généralement une réduction du couple, les PDM permettent un contrôle précis des deux facteurs. Cela les rend très efficaces dans les applications nécessitant une puissance cohérente et fiable.

Couple et optimisation de la vitesse dans les PDM

L'une des caractéristiques déterminantes du PDMS est leur capacité à optimiser le couple et la vitesse en fonction des différentes opérations de forage. Cela dépend en grande partie de la configuration du rotor et du stator. Le nombre de lobes sur le rotor et le stator joue un rôle essentiel dans la détermination du couple et de la sortie de vitesse du moteur.

Nombre plus élevé de lobes (couple accru): lorsque le rotor et le stator ont plus de lobes, le moteur peut générer un plus grand couple. Cette configuration est idéale pour les applications où plus de puissance est nécessaire, comme le forage à travers des formations rocheuses plus dures. Un couple plus élevé permet au moteur de surmonter la résistance à partir de matériaux difficiles, garantissant que le foret continue de fonctionner efficacement.

Nombre inférieur de lobes (vitesse accrue): une configuration de rotor / stator avec moins de lobes augmente la vitesse du moteur mais réduit le couple. Ceci est utile dans les applications où la vitesse est une priorité, comme lors du forage dans des formations plus douces ou en cas de pénétration plus rapide.

La possibilité d'affiner la configuration du rotor / stator fait des outils polyvalents PDMS dans l'industrie du forage. En ajustant le nombre de lobes, les opérateurs peuvent optimiser les performances du moteur en fonction des exigences spécifiques du travail.

En plus de cela, les PDM sont également capables de fonctionner dans des conditions à l'écoulement à faible et à haut débit, ce qui les rend adaptables à divers liquides de forage et pressions. Cette flexibilité est essentielle pour maintenir les performances de forage dans différentes conditions de puits de forage.

![PDM PDM]()

Facteurs clés influençant les performances PDM

Débit de fluide: La vitesse à laquelle le fluide de forage circule à travers le moteur affecte à la fois le couple et la vitesse. Des débits plus élevés entraînent généralement une vitesse de bit plus élevée mais peuvent réduire le couple. Inversement, les débits plus faibles peuvent augmenter le couple mais réduire la vitesse.

Différentiel de pression: La différence de pression entre l'entrée et la sortie du PDM a un impact sur la quantité de couple générée. Un différentiel de pression plus important se traduit généralement par une puissance de couple plus élevée, ce qui est bénéfique dans les applications nécessitant une puissance supplémentaire.

En comprenant et en contrôlant ces facteurs, le PDMS peut être finement réglé pour maximiser les performances, que cela augmente le taux de pénétration, améliore la sortie du couple ou optimiser la vitesse du bit.

En résumé, la conception du rotor et du stator de PDMS, ainsi que la possibilité d'ajuster la configuration en fonction des besoins de forage, permet des opérations de forage très efficaces et fiables. Qu'il s'agisse de générer un couple élevé pour des formations difficiles ou une vitesse élevée pour une pénétration plus rapide, les PDM sont capables de fournir la puissance nécessaire pour diverses applications de forage.

Applications de moteurs de déplacement positif

Les moteurs à déplacement positif (PDM) sont essentiels dans diverses opérations industrielles, en particulier dans le secteur du pétrole et du gaz. Leur capacité à convertir le liquide hydraulique en puissance mécanique garantit leur large utilisation sur plusieurs applications. Voici un aperçu détaillé des différents domaines où les PDM sont utilisés.

Forage de pétrole et de gaz

Forage directionnel:

les PDM sont fondamentaux pour le forage directionnel, où le moteur entraîne le bit de forage pendant les opérations 'Mode de glissement '. Dans ce scénario, la forage n'est pas tournée de la surface; Au lieu de cela, le PDM tourne le bit indépendamment en utilisant la puissance hydraulique du liquide de forage. Cela permet de percer sous différents angles ou dans des directions spécifiques, cruciales pour les opérations qui nécessitent un contrôle précis sur le chemin du puits. Les PDM permettent à ces mouvements précis sans nécessiter un forage rotatif de la surface, ce qui est particulièrement bénéfique dans les terrains difficiles comme les puits horizontaux ou déviés.

Forage des performances:

le forage des performances se concentre sur la maximisation de l'efficacité du forage et la minimisation du temps nécessaire pour atteindre la profondeur cible. Les PDM fournissent un couple continu et fiable, ce qui est essentiel pour augmenter le taux de pénétration (ROP). La production d'énergie cohérente à partir de PDMS accélère le processus de forage, permettant des vitesses plus rapides et des opérations plus rentables. Les PDM peuvent gérer des conditions extrêmes tout en fournissant le couple nécessaire pour percer des formations difficiles, réduisant le temps et le coût associés au forage dans la roche dure ou d'autres formations difficiles.

Forage à trous droit:

dans le forage à trous droit, les PDM offrent des avantages importants en minimisant le besoin de rotation de forage. Cette réduction de la rotation entraîne moins d'usure dans le boîtier, aidant à prolonger la durée de vie de l'équipement et à assurer un processus de forage plus efficace. Étant donné que les PDM conduisent le bit directement sans rotation de la forage excessivement, ils réduisent les dégâts de friction et de boîtier, la réduction des coûts d'entretien et le prolongement de la durée de vie du puits.

Corring et sous-intégration:

les PDM sont essentiels pour les opérations comme le carotage et le sous-rédaction. Dans le carotage, les opérateurs doivent extraire des échantillons de roches, souvent en profondeur en dessous de la surface. La puissance régulière générée par PDMS garantit que ces opérations sont effectuées avec précision et efficacement. De même, la sous-rédaction implique l'agrandissement du diamètre du forage, et les PDM peuvent fournir le couple et la pression nécessaires pour atteindre cette tâche. Leur capacité à maintenir un couple cohérent dans des conditions variables les rend idéales pour ces opérations spécialisées, qui nécessitent un contrôle précis et une puissance élevée.

Opérations de fraisage:

les opérations de fraisage sont utilisées pour moudre, couper ou propre roche et autres matériaux du puits de forage. Les PDM sont idéaux pour ces tâches en raison de leur sortie de couple élevée. La rotation stable et puissante fournie par les PDM permet aux outils d'effectuer efficacement le broyage, même dans des conditions difficiles. Que ce soit à travers la roche dure ou en supprimant les débris du puits de forage, les PDM garantissent que le processus est terminé rapidement et avec un minimum d'usure de l'équipement.

![PDM PDM]()

Optimisation des performances de forage

Augmentation du taux de pénétration (ROP):

l'un des avantages les plus importants de l'utilisation du PDMS est leur capacité à augmenter le taux de pénétration (ROP). Un forage plus rapide signifie une baisse des coûts opérationnels et une complétion des puits plus rapide. En maintenant une puissance et un couple cohérents, les PDM aident les opérateurs à percer plus rapidement, même dans des formations difficiles. Dans le forage de performance, où la maximisation du ROP est un objectif clé, les PDMS fournissent la fiabilité et la stabilité nécessaires pour atteindre le forage à grande vitesse sans compromettre l'intégrité du puits de forage.

Réduction de l'usure du boîtier:

les PDM réduisent la quantité de rotation de trousse, ce qui diminue directement la friction entre la forage et le boîtier. Cette réduction de la frottement est cruciale pour prévenir l'usure du boîtier, un problème majeur dans le forage en profondeur. Les dommages causés par le boîtier peuvent entraîner des temps d'arrêt importants, des coûts de réparation et des retards opérationnels. En minimisant l'usure des boîtiers, les PDM aident les opérateurs à économiser sur les réparations et à prolonger la durée de vie de l'infrastructure Wellbore. Cela est particulièrement précieux dans les opérations de forage à coût élevé, où le maintien de l'intégrité de l'équipement est crucial pour la rentabilité.

STABILITÉ DE FORISAGE ANNUPÉE:

Contrairement à d'autres types de moteurs qui peuvent avoir du mal à fluctuer les niveaux de couple, les PDM fournissent un couple cohérent tout au long de l'opération. Cette stabilité assure un forage en douceur même dans des conditions géologiques difficiles. Les PDM sont particulièrement bénéfiques dans les opérations où une puissance constante est nécessaire pour éviter les fluctuations qui pourraient entraîner une défaillance de l'outil. Leur capacité à maintenir une puissance régulière réduit le risque d'interruptions opérationnelles et améliore la stabilité globale du processus de forage.

Unités d'alimentation hydraulique et nettoyage des puits de forage

Génération de puissance hydraulique:

les PDM jouent un rôle clé dans la génération de l'énergie hydraulique pour le nettoyage des puits de forage et d'autres tâches de fond de puits. En convertissant le liquide hydraulique en puissance mécanique, les PDM conduisent des outils de nettoyage et d'autres équipements utilisés pour maintenir l'intégrité du puits de forage. Cette fonction est vitale pour prévenir l'accumulation de débris, de boutures et de boue, qui peuvent entraver le puits de forage et réduire l'efficacité de la production. Les PDM s'assurent que les outils de nettoyage fonctionnent efficacement, en gardant le puits de forage libre des blocages et en améliorant la production globale.

Nettoyage des puits de forage:

Pendant les opérations de forage et de production, les débris tels que les boutures, la boue et d'autres matériaux s'accumulent souvent dans le puits de forage. Les PDM sont utilisés pour alimenter les outils de nettoyage qui éliminent ces matériaux, garantissant que le puits de forage reste clair. Ceci est essentiel pour maintenir des opérations en douceur et empêcher les temps d'arrêt en raison des blocages. Leur capacité à fournir un couple continu et fiable rend le PDMS très efficace pour les nettoyages de Wellbore, permettant une production ininterrompue et des performances optimales.

Autres applications industrielles

Opérations de tubes enroulées:

les PDM sont fréquemment utilisés dans les opérations de tubes enroulées, qui sont utilisées pour des tâches d'intervention bien. Les tubes enroulés permettent diverses applications telles que le nettoyage, la stimulation et même le forage. Les PDM peuvent conduire des outils à travers des tubes enroulés, éliminant le besoin de plates-formes traditionnelles. Cette flexibilité rend les opérations de tubes enroulées plus efficaces, plus efficaces et moins dépendantes des configurations de plate-forme complexes. En fournissant une puissance cohérente, les PDM améliorent la polyvalence des opérations de tubes enroulées, ce qui les rend idéales pour une large gamme de tâches.

Forage sous-équilibré:

Le forage sous-équilibré est une technique où la pression dans le puits de forage est maintenue inférieure à la pression de la formation environnante. Cette méthode aide à prévenir les dommages à la formation et à améliorer l'efficacité du forage. Les PDM sont bien adaptés aux opérations de forage sous-équilibrées car elles peuvent fonctionner de manière fiable dans des conditions de pression variables. Leur capacité à maintenir le couple lors de la manipulation des pressions fluctuantes garantit que le forage se poursuit en douceur, même dans des conditions difficiles.

Environnements à haute température et à haute pression:

les PDM sont conçus pour résister à des conditions extrêmes, y compris des températures élevées et des pressions élevées. Cela les rend idéaux pour les applications de forage et de géothermie profondes, où les températures et les pressions sont nettement plus élevées que dans les opérations de forage standard. Les PDM maintiennent leur efficacité et leur sortie de sortie dans ces environnements difficiles, garantissant des performances fiables même dans les conditions les plus difficiles.

Plusieurs configurations de rotor / stator:

la polyvalence de PDMS est également évidente dans leurs configurations de rotor / stator. En ajustant le nombre de lobes sur le rotor et le stator, les opérateurs peuvent optimiser la sortie du moteur en fonction de leurs exigences de forage spécifiques. Cette personnalisation permet d'utiliser les PDMS dans un large éventail d'applications, des tâches de forage léger aux opérations lourdes dans des formations difficiles. La capacité à affiner les performances du moteur garantit que les PDM peuvent gérer facilement les besoins opérationnels.

![PDM PDM]()

Avantages des moteurs de déplacement positif

Efficacité et puissance

Les PDMS fournissent une puissance de puissance plus élevée par rapport aux autres types de moteurs, en particulier dans les environnements à haute pression et à haute pression. Cela les rend idéaux pour les tâches exigeantes où une puissance cohérente et fiable est essentielle.

Dans des applications telles que le forage directionnel, le forage des performances et le fraisage, les PDM fournissent le couple nécessaire pour maintenir une efficacité opérationnelle élevée, même dans des conditions difficiles.

Usure réduite

L'une des caractéristiques remarquables de PDMS est leurs sections de roulement à faible frottement. Ceux-ci aident à réduire les pertes de puissance, entraînant moins de production de chaleur et d'usure inférieure. En conséquence, les PDM durent plus longtemps et nécessitent moins de maintenance.

Des composants tels que les arbres flexibles en titane et les rotors enrobés en carbure de chrome ou de tungstène améliorent la durabilité du moteur, garantissant qu'elle peut résister à une utilisation prolongée dans des environnements difficiles, ce qui réduit finalement les temps d'arrêt.

Résistance à la corrosion

Les PDM sont construits à l'aide de matériaux résistants à la corrosion, garantissant leur longévité et leur stabilité opérationnelle, même dans des environnements exposés à des produits chimiques sévères ou à des températures extrêmes. Cette résistance à la corrosion est particulièrement importante dans les opérations de forage pétrolier et gazier, où les PDM sont fréquemment exposés aux fluides abrasifs et aux températures élevées.

Problèmes communs avec les moteurs de déplacement positif

Surcharge et échecs potentiels

La surcharge est l'un des problèmes les plus courants qui peuvent endommager un PDM. Lorsque le moteur est exposé à un couple excessif ou à une pression au-delà de sa capacité nominale, elle peut entraîner une défaillance catastrophique. Cependant, les PDM modernes sont équipés de systèmes de protection contre les surcharges pour éviter de tels dommages. Ces systèmes aident en ajustant automatiquement la charge du moteur, garantissant que le moteur ne dépasse pas ses limites opérationnelles sûres.

Si la protection contre les surcharges est contournée ou les dysfonctionnements, le moteur peut surchauffer, entraînant des dommages à ses roulements ou aux composants stator / rotor. Il est essentiel d'inspecter régulièrement le système de protection et de s'assurer qu'il fonctionne correctement.

Conseils d'accumulation de friction et de maintenance

Un autre problème courant est l'accumulation de friction, qui se produit au fil du temps lorsque le rotor et le stator se déplacent les uns contre les autres. Cela peut entraîner une usure accrue, entraînant des pertes d'efficacité et une défaillance moteur potentielle. Pour minimiser cela, une lubrification appropriée est cruciale. L'utilisation d'huiles synthétiques de haute qualité et d'assurer un débit de fluide cohérent sont des étapes vitales pour réduire le frottement.

L'entretien de routine doit inclure:

Vérification des signes d'usure excessive : Recherchez des signes de dégradation dans le stator et le rotor, en particulier aux points de stress élevé.

Changements d'huile réguliers : assurez-vous que l'huile utilisée est propre et à la bonne viscosité pour lubrifier efficacement les composants internes.

Inspections pour les débris ou les blocages : Tous les blocages peuvent empêcher le fluide de s'écouler correctement, provoquant une contrainte sur le moteur.

Conclusion

Les moteurs à déplacement positif (PDM) sont cruciaux dans les opérations industrielles, en particulier dans le forage pétrolier et gazier. Ils convertissent efficacement le liquide hydraulique en puissance mécanique pour des tâches comme le forage et le fraisage. Les PDM offrent des performances, une fiabilité et une efficacité cohérentes dans des conditions difficiles. La maintenance régulière et la protection des surcharges sont essentielles pour assurer la longévité et prévenir la défaillance. En comprenant leurs applications et leurs problèmes potentiels, les opérateurs peuvent maximiser les performances et la durée de vie des PDM dans diverses opérations de forage.

FAQ

Q: À quoi sert un moteur de déplacement positif (PDM) utilisé?

R: Motors de déplacement positif (PDMS) convertissent la puissance du liquide hydraulique en énergie mécanique, des outils de conduite tels que des forets dans les opérations de forage. Ils sont essentiels pour des tâches comme le forage directionnel, le carotage, le broyage et le nettoyage des puits de forage.

Q: Comment fonctionnent les moteurs de déplacement positif (PDMS)?

R: PDMS utilise une configuration du rotor et du stator où le rotor se déplace dans le stator pour créer des cavités remplies de liquide de forage. Ce fluide sous pression oblige le rotor à tourner, générant un couple et une puissance mécanique pour le forage et d'autres applications.

Q: Quels sont les avantages de l'utilisation des moteurs de déplacement positif (PDM)?

R: Les PDMS fournissent une puissance cohérente et fiable, augmentent l'efficacité du forage en améliorant le taux de pénétration, en réduisant l'usure des boîtiers et en améliorant la stabilité des puits de forage. Ils fonctionnent également bien dans des environnements à haute pression et à haute température, ce qui les rend adaptés à des conditions de forage difficiles.