Los motores de desplazamiento positivo (PDMS) son herramientas críticas en diversas operaciones industriales, particularmente en la perforación de petróleo y gas. Estos motores usan líquido hidráulico para generar energía mecánica, proporcionando energía confiable y consistente para realizar tareas como perforación, fresado y limpieza del pozo, incluso en condiciones extremas.

En este artículo, exploraremos el principio de funcionamiento de PDMS, desde su configuración de rotor/estator hasta su capacidad para convertir la presión de fluido en torque. Profundamos en sus aplicaciones clave en perforación direccional, perforación de rendimiento y limpiezas de pozo. Además, aprenderá sobre las ventajas de usar PDMS.

¿Qué es un motor de desplazamiento positivo (PDM)?

Los motores de desplazamiento positivo (PDMS) son componentes esenciales utilizados en diversas industrias, particularmente en la perforación de petróleo y gas. Estos motores convierten el fluido hidráulico en energía mecánica, lo que les permite impulsar las herramientas y el equipo de manera eficiente. Su diseño permite la transmisión confiable de energía, incluso bajo alta presión y condiciones extremas. Un motor de desplazamiento positivo (PDM) es un tipo de motor que convierte la presión del fluido hidráulico en par mecánico. La función del motor se basa en un mecanismo de rotor y estator. Cuando el fluido hidráulico se bombea a través del motor, mueve el rotor dentro del estator, generando potencia mecánica. Este proceso permite que el motor conduzca brocas y otros equipos sin depender de la rotación de la superficie.

¿Cómo funcionan los motores de desplazamiento positivo?

Los motores de desplazamiento positivo (PDMS) son herramientas potentes y eficientes en diversas aplicaciones industriales, particularmente en la perforación de petróleo y gas. Estos motores están diseñados para convertir la presión del líquido hidráulico en energía mecánica. El proceso se basa en gran medida en la interacción entre el rotor y el estator, que trabajan juntos para producir movimiento. Vamos a profundizar en cómo funciona este mecanismo y cómo permite que los PDM funcionen de manera efectiva en condiciones desafiantes.

El mecanismo del rotor y el estator

En el corazón de un motor de desplazamiento positivo se encuentra el mecanismo del rotor y el estator, que es responsable de convertir el fluido hidráulico en potencia mecánica.

Estator: El estator es la parte exterior del motor y está hecho de un elastómero moldeado con múltiples lóbulos. Esta carcasa de elastómero está protegida por una carcasa de metal que garantiza la durabilidad incluso en entornos de alta presión.

Rotor: colocado dentro del estator, el rotor presenta menos lóbulos que el estator, creando cavidades entre los dos componentes.

A medida que el fluido de perforación se bombea a estas cavidades, se presuriza, lo que hace que el rotor gire. La fuerza generada por este fluido presurizado impulsa el movimiento del motor, que, a su vez, alimenta la broca de perforación u otras herramientas de fondo de fondo.

La característica única de PDMS radica en su capacidad para mantener un par constante a pesar de las variaciones en la velocidad. A diferencia de las turbinas, donde un aumento en la velocidad generalmente da como resultado un torque reducido, los PDM permiten un control preciso sobre ambos factores. Esto los hace muy efectivos en aplicaciones que requieren un poder constante y confiable.

Optimización de torque y velocidad en PDMS

Una de las características definitorias de PDMS es su capacidad para optimizar el par y la velocidad para adaptarse a diferentes operaciones de perforación. Esto depende en gran medida de la configuración del rotor y el estator. El número de lóbulos en el rotor y el estator juega un papel fundamental en la determinación del par del motor y la salida de velocidad.

Un mayor número de lóbulos (aumento de torque): cuando el rotor y el estator tienen más lóbulos, el motor puede generar un mayor par. Esta configuración es ideal para aplicaciones donde se necesita más energía, como perforar formaciones de rocas más duras. El par más alto permite que el motor supere la resistencia de los materiales difíciles, asegurando que la broca de perforación continúe funcionando de manera eficiente.

Menor número de lóbulos (mayor velocidad): una configuración de rotor/estator con menos lóbulos aumenta la velocidad del motor pero reduce el par. Esto es útil en aplicaciones donde la velocidad es una prioridad, como cuando se perfora en formaciones más suaves o cuando se requiere una penetración más rápida.

La capacidad de ajustar la configuración del rotor/estator hace que las herramientas PDMS versátiles en la industria de perforación. Al ajustar el número de lóbulos, los operadores pueden optimizar el rendimiento del motor para adaptarse a los requisitos específicos del trabajo.

Además de esto, los PDM también pueden operar en condiciones de bajo y alto flujo, lo que los hace adaptables para diversos fluidos y presiones de perforación. Esta flexibilidad es crítica para mantener el rendimiento de perforación en diferentes condiciones de pozo.

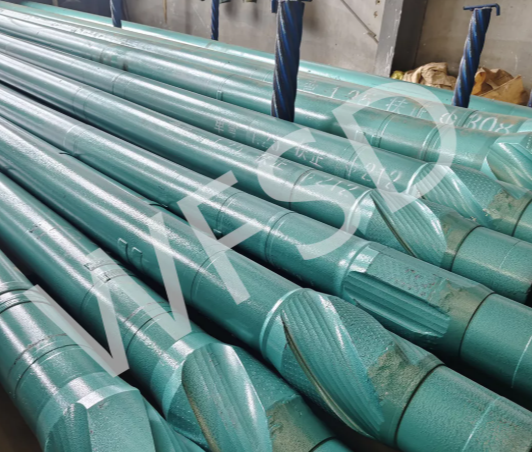

![PDM PDM]()

Factores clave que influyen en el rendimiento de PDM

Tasa de flujo de fluido: la velocidad a la que fluye el fluido de perforación a través del motor afecta tanto el par como la velocidad. Las tasas de flujo más altas generalmente dan como resultado una mayor velocidad de bit, pero pueden reducir el par. Por el contrario, las tasas de flujo más bajas pueden aumentar el par pero reducir la velocidad.

Diferencial de presión: la diferencia en la presión entre la entrada y la salida del PDM afecta la cantidad de par generado. Un diferencial de presión mayor generalmente da como resultado una mayor producción de torque, lo cual es beneficioso en aplicaciones que requieren energía adicional.

Al comprender y controlar estos factores, los PDM se pueden ajustar finamente para maximizar el rendimiento, ya sea aumentando la tasa de penetración, mejorar la salida de torque u optimizar la velocidad de bits.

En resumen, el diseño del rotor y el estator de PDMS, junto con la capacidad de ajustar la configuración en función de las necesidades de perforación, permite operaciones de perforación altamente eficientes y confiables. Ya sea que esté generando un alto par para formaciones difíciles o una alta velocidad para una penetración más rápida, los PDM son capaces de entregar la potencia necesaria para varias aplicaciones de perforación.

Aplicaciones de motores de desplazamiento positivo

Los motores de desplazamiento positivo (PDMS) son esenciales en diversas operaciones industriales, particularmente en el sector de petróleo y gas. Su capacidad para convertir el fluido hidráulico en potencia mecánica garantiza su amplio uso en múltiples aplicaciones. Aquí hay una mirada detallada a las diferentes áreas donde se utilizan PDMS.

Perforación de petróleo y gas

Drillación direccional:

los PDM son fundamentales para la perforación direccional, donde el motor impulsa la broca durante las operaciones de 'modo deslizante '. En este escenario, la cuerda de perforación no gira desde la superficie; En cambio, el PDM gira la broca independientemente mediante el uso de energía hidráulica del fluido de perforación. Esto permite perforar en varios ángulos o en direcciones específicas, crucial para operaciones que requieren un control preciso sobre la ruta del pozo. Los PDM habilitan estos movimientos precisos sin requerir una plataforma giratoria de la superficie, lo cual es especialmente beneficioso en terrenos desafiantes como pozos horizontales o desviados.

Drillación de rendimiento:

la perforación de rendimiento se centra en maximizar la eficiencia de perforación y minimizar el tiempo requerido para alcanzar la profundidad objetivo. Los PDM proporcionan un par continuo y confiable, lo cual es clave para aumentar la tasa de penetración (ROP). La generación de energía constante de PDMS acelera el proceso de perforación, lo que permite velocidades más rápidas y operaciones más rentables. Los PDM pueden manejar condiciones extremas al tiempo que proporciona el torque necesario para romper formaciones difíciles, reduciendo el tiempo y el costo asociados con la perforación en roca dura u otras formaciones desafiantes.

Perforación de orificio recto:

en la perforación de orificio recto, los PDM ofrecen ventajas significativas al minimizar la necesidad de rotación de la cuerda de perforación. Esta reducción en la rotación conduce a menos desgaste en la carcasa, ayudando a extender la vida útil del equipo y garantizar un proceso de perforación más eficiente. Dado que los PDM manejan la broca directamente sin girar la cuerda de perforación excesivamente, reducen el daño por fricción y carcasa, reducen los costos de mantenimiento y extienden la vida operativa del pozo.

Coring y subreamamiento:

los PDM son críticos para operaciones como la núcleos y el subreaming. En la núcleos, los operadores deben extraer muestras de rocas, a menudo desde las profundidades debajo de la superficie. La potencia constante generada por PDMS garantiza que estas operaciones se realicen de manera precisa y eficiente. Del mismo modo, el subreamado implica ampliar el diámetro del pozo, y los PDM pueden proporcionar el par y la presión requeridos para lograr esta tarea. Su capacidad para mantener un par constante en diferentes condiciones los hace ideales para estas operaciones especializadas, que requieren un control preciso y una alta potencia.

Operaciones de fresado:

las operaciones de fresado se utilizan para moler, cortar o limpiar rocas y otros materiales del pozo. Los PDM son ideales para estas tareas debido a su alta salida de par. La rotación constante y potente proporcionada por PDMS permite herramientas para realizar la fresación de manera eficiente, incluso en condiciones difíciles. Ya sea que atraviese roca dura o elimine los escombros del pozo, los PDM se aseguran de que el proceso se complete rápidamente y con un desgaste mínimo en el equipo.

![PDM PDM]()

Optimización del rendimiento de perforación

Tasa de penetración creciente (ROP):

uno de los beneficios más importantes del uso de PDM es su capacidad para aumentar la tasa de penetración (ROP). La perforación más rápida significa costos operativos más bajos y finalización de pozos más rápidos. Al mantener una potencia y par consistente, los PDMS ayudan a los operadores a perforar más rápido, incluso en formaciones difíciles. En la perforación de rendimiento, donde Maximizar ROP es un objetivo clave, los PDM proporcionan la confiabilidad y la estabilidad necesarias para lograr la perforación de alta velocidad sin comprometer la integridad del pozo.

Reducción del desgaste de la carcasa:

los PDM reducen la cantidad de rotación de la cuerda de perforación, lo que disminuye directamente la fricción entre la cuerda y la carcasa. Esta reducción en la fricción es crucial para prevenir el desgaste de la carcasa, un problema importante en la perforación de aguas profundas. El daño por la carcasa puede causar un tiempo de inactividad significativo, costos de reparación y retrasos operativos. Al minimizar el desgaste de la carcasa, los PDMS ayudan a los operadores a ahorrar en reparaciones y extender la vida útil de la infraestructura de Wellbore. Esto es especialmente valioso en las operaciones de perforación de alto costo, donde mantener la integridad del equipo es crucial para la rentabilidad.

Estabilidad de perforación mejorada:

a diferencia de otros tipos de motores que pueden luchar con los niveles de torque fluctuantes, los PDM ofrecen un par constante durante toda la operación. Esta estabilidad garantiza una perforación suave incluso en condiciones geológicas desafiantes. Los PDM son particularmente beneficiosos en las operaciones donde se requiere energía constante para evitar fluctuaciones que podrían conducir a una falla de la herramienta. Su capacidad para mantener una potencia constante reduce el riesgo de interrupciones operativas y mejora la estabilidad general del proceso de perforación.

Unidades de potencia hidráulica y limpieza del pozo

Generación de energía hidráulica:

los PDM juegan un papel clave en la generación de energía hidráulica para la limpieza del pozo y otras tareas de fondo de fondo. Al convertir el fluido hidráulico en energía mecánica, las herramientas de limpieza de impulso PDMS y otros equipos utilizados para mantener la integridad del pozo. Esta función es vital para prevenir la acumulación de escombros, esquejes y barro, lo que puede obstruir el pozo y reducir la eficiencia de producción. Los PDM se aseguran de que las herramientas de limpieza funcionen de manera efectiva, manteniendo el pozo libre de bloqueos y mejorando la producción general.

Las limpiezas del pozo:

durante las operaciones de perforación y producción, escombros como esquejes, barro y otros materiales a menudo se acumulan en el pozo. Los PDM se utilizan para alimentar herramientas de limpieza que eliminan estos materiales, asegurando que el pozo permanezca claro. Esto es crítico para mantener operaciones suaves y prevenir el tiempo de inactividad debido a los bloqueos. Su capacidad para proporcionar un par continuo y confiable hace que PDMS sea altamente efectivo para las limpiezas de pozo, lo que permite una producción ininterrumpida y un rendimiento óptimo.

Otras aplicaciones industriales

Operaciones de tubos en espiral:

los PDM se usan con frecuencia en operaciones de tubos en espiral, que se emplean para tareas de intervención de pozos. El tubo en espiral permite varias aplicaciones, como la limpieza bien, la estimulación e incluso la perforación. Los PDM pueden impulsar las herramientas a través del tubo en espiral, eliminando la necesidad de plataformas tradicionales. Esta flexibilidad hace que las operaciones de tubos en espiral sean más eficientes, rentables y menos dependientes de configuraciones complejas de plataformas. Al proporcionar una potencia constante, los PDM mejoran la versatilidad de las operaciones de tubos en espiral, lo que los hace ideales para una amplia gama de tareas.

Perforación poco balanceada:

la perforación no balanceada es una técnica en la que la presión en el pozo se mantiene más baja que la presión de la formación circundante. Este método ayuda a prevenir el daño de la formación y mejora la eficiencia de perforación. Los PDM son adecuados para las operaciones de perforación no balanceadas porque pueden operar de manera confiable en diferentes condiciones de presión. Su capacidad para mantener el par mientras se maneja las presiones fluctuantes asegura que la perforación continúe suavemente, incluso en condiciones desafiantes.

Entornos de alta temperatura y alta presión:

los PDM están diseñados para soportar condiciones extremas, incluidas las altas temperaturas y las altas presiones. Esto los hace ideales para la perforación de pozo profundo y las aplicaciones geotérmicas, donde las temperaturas y las presiones son significativamente más altas que en las operaciones de perforación estándar. Los PDM mantienen su eficiencia y potencia en estos entornos duros, asegurando un rendimiento confiable incluso en las condiciones más desafiantes.

Configuraciones múltiples de rotor/estator:

la versatilidad de PDMS también es evidente en sus configuraciones de rotor/estator. Al ajustar el número de lóbulos en el rotor y el estator, los operadores pueden optimizar la salida del motor para adaptarse a sus requisitos de perforación específicos. Esta personalización permite que los PDM se utilicen en una amplia gama de aplicaciones, desde tareas de perforación de servicio ligero hasta operaciones de servicio pesado en formaciones desafiantes. La capacidad de ajustar el rendimiento del motor asegura que los PDM puedan manejar diversas necesidades operativas con facilidad.

![PDM PDM]()

Ventajas de motores de desplazamiento positivo

Eficiencia y potencia

Los PDM proporcionan una mayor potencia de salida en comparación con otros tipos de motor, especialmente en entornos de alta presión y alta presión. Esto los hace ideales para tareas exigentes donde el poder consistente y confiable es esencial.

En aplicaciones como perforación direccional, perforación de rendimiento y fresado, PDMS entrega el par requerido para mantener una alta eficiencia operativa, incluso en condiciones desafiantes.

Desgaste reducido

Una de las características destacadas de PDMS son sus secciones de baja fricción. Estos ayudan a reducir las pérdidas de energía, lo que resulta en menos generación de calor y menor desgaste. Como resultado, los PDM duran más y requieren menos mantenimiento.

Los componentes como los ejes flexibles de titanio y los rotores recubiertos con carburo de cromo o tungsteno mejoran la durabilidad del motor, asegurando que pueda soportar el uso prolongado en entornos hostiles, lo que finalmente reduce el tiempo de inactividad.

Resistencia a la corrosión

Los PDM se construyen utilizando materiales resistentes a la corrosión, asegurando su longevidad y estabilidad operativa, incluso en entornos expuestos a productos químicos duros o temperaturas extremas. Esta resistencia a la corrosión es particularmente importante en las operaciones de perforación de petróleo y gas, donde los PDM frecuentemente se expusen a fluidos abrasivos y altas temperaturas.

Problemas comunes con motores de desplazamiento positivo

Sobrecarga y fallas potenciales

La sobrecarga es uno de los problemas más comunes que puede dañar un PDM. Cuando el motor está expuesto a un par excesivo o presión más allá de su capacidad nominal, puede conducir a una falla catastrófica. Sin embargo, los PDM modernos están equipados con sistemas de protección de sobrecarga para evitar tal daño. Estos sistemas ayudan ajustando automáticamente la carga del motor, asegurando que el motor no exceda sus límites operativos seguros.

Si se omite la protección de sobrecarga o se hace mal funcionamiento, el motor puede sobrecalentar, lo que provoca daños a sus cojinetes o componentes del estator/rotor. Es esencial inspeccionar regularmente el sistema de protección y asegurarse de que funcione correctamente.

Consejos de acumulación de fricción y mantenimiento

Otro problema común es la acumulación de fricción, que ocurre con el tiempo a medida que el rotor y el estator se mueven entre sí. Esto puede causar un mayor desgaste, lo que lleva a pérdidas de eficiencia y una posible falla del motor. Para minimizar esto, la lubricación adecuada es crucial. Usar aceites sintéticos de alta calidad y garantizar un flujo de fluido constante son pasos vitales para reducir la fricción.

El mantenimiento de rutina debe incluir:

Comprobación de signos de desgaste excesivo : busque signos de degradación en el estator y el rotor, especialmente en puntos de alto estrés.

Cambios de aceite regular : asegúrese de que el aceite utilizado esté limpio y con la viscosidad adecuada para lubricar los componentes internos de manera eficiente.

Inspecciones para escombros o bloqueos : cualquier bloqueo puede evitar que el fluido fluya correctamente, causando estrés en el motor.

Conclusión

Los motores de desplazamiento positivo (PDMS) son cruciales en las operaciones industriales, especialmente en la perforación de petróleo y gas. Convierten eficientemente el fluido hidráulico en energía mecánica para tareas como la perforación y la molienda. Los PDM ofrecen un rendimiento, confiabilidad y eficiencia consistentes en condiciones desafiantes. El mantenimiento regular y la protección de sobrecarga son esenciales para garantizar la longevidad y prevenir la falla. Al comprender sus aplicaciones y problemas potenciales, los operadores pueden maximizar el rendimiento y la vida útil de los PDM en diversas operaciones de perforación.

Preguntas frecuentes

P: ¿Para qué se utiliza un motor de desplazamiento positivo (PDM)?

R: Los motores de desplazamiento positivo (PDMS) convierten la potencia del fluido hidráulico en energía mecánica, herramientas de conducción como brocas de perforación en operaciones de perforación. Son esenciales para tareas como perforación direccional, núcleos, fresado y limpieza del pozo.

P: ¿Cómo funcionan los motores de desplazamiento positivo (PDMS)?

R: PDMS usa una configuración de rotor y estator donde el rotor se mueve dentro del estator para crear cavidades llenas de fluido de perforación. Este fluido bajo presión obliga al rotor a rotar, generando torque y potencia mecánica para perforar y otras aplicaciones.

P: ¿Cuáles son los beneficios de usar motores de desplazamiento positivo (PDMS)?

R: Los PDM proporcionan una potencia constante y confiable, aumentan la eficiencia de perforación al mejorar la tasa de penetración, reducir el desgaste de la carcasa y mejorar la estabilidad del pozo. También operan bien en entornos de alta presión y alta temperatura, lo que los hace adecuados para condiciones de perforación difíciles.